生物分解塑料与生物基塑料的成型加工(三)

2020-11-10

成型加工法

注射成型法

由于注射成型法可以高精度高效率地制造各种复杂形状的成型品,被广泛应用于制造齿轮等机械部件和汽车部件、家电产品、办公设备、情报通信设备外壳、垃圾箱和托盘等大型成型品、食品容器、医疗器具等。

注射成型机

注射成型机跟螺杆挤出机一样由加热机筒和螺杆组成,但是螺杆后方还有一个油压缸,可以推动螺杆前进。在模具上还装备了防止模具在树脂压力下打开的锁模装置。很多情况下,都可以用锁模力来表示注射成型机的大小。

图6-11所示一系列操作所需要的时间称为一个循环。树脂的填充、冷却所需要的时间,根据成型品的大小和树脂的种类有很大的不同。循环时间短表示生产效率高,缩短循环时间是所有注射成型技术人员的共同课题。

图6-11 注射成型机的基本动作

(1)模具

注射模具的结构是由注射机的形式和制件的复杂程度等因素决定的。凡是注射模具,均可分为动模和定模两大部分。注射时动模与定模闭合构成型腔和浇注系统,开模时动膜与定膜分离,取出制件。定模安装在注射机的固定模板上,而动模则安装在注射机的移动模板上。

注射成型模具的树脂流经通路为注口、流道、浇口、模腔。注口是把从注射装置喷口喷出的熔融树脂导入模具的起点。流道是连接注口与模腔的通道。模腔是规定产品形状的部分,也是模具最重要的部分。浇口是树脂进入模腔的入口,根据形状不同有很多种(针点式浇口、潜伏式浇口、边缘浇口、扇形浇口、平缝式浇口、圆环形浇口、轮辐式浇口等)。

(2)注射成型的应用技术

为了追求精确的尺寸和种种不同形状的成型品,注射成型的技术年年在进化。在此简单介绍各种注射成型技术。

注射压缩成型:在注射成型中加上模具的压缩程序,可以提高产品的形状精度、降低残留形变。

嵌入成型:是制造金属部与树脂的复合成型品的方法。把金属部件放置在模具中,再向内射入树脂。

多色成型:不同颜色、不同材料依次填充成型的方法。

分散成型:把表面和核心两种材料在熔融状态下注射,得到表面材料不同的成型品。

气辅注射成型:向模具内的熔融树脂中压入高压气体,可以得到部分中空的成品。产品分量轻而且翘曲、缩水较少。

发泡注射成型:把作为发泡剂的气体跟熔融树脂一起混合注射,得到发泡成型品的方法。将在后面对这个方法进行详述。

反应注射成型(RIM):在注射成型机内部,边让树脂进行化学反应边进行成型的方法。

我们周围有非常多的注射成型品。所谓注射成型,就是按所需物品的形状制作模具,然后让熔融的树脂流入模具内,固化后取出,是最常用的成型方法。

图6-12是注吹成型的瓶子。

图6-12 PLA纳米复合物的注吹成型品

((株)资生堂提供)

生物分解塑料的注射成型中,最需要注意的是避免树脂成型过程中分解。生物分解塑料大多是聚酯,大多数很容易加水分解。而所谓“生物分解”就表示这个加水分解的速度要比非生物分解聚酯快。防止加水分解的重要因素,就是树脂颗粒中的含水率和加工温度。虽然跟树脂的种类也有关系,但基本要求含水率在300ppm以下。而成型温度的话,在树脂无未熔融残留的前提下,尽量靠近树脂的熔点和软化点,越低越好。

注射成型中,若不进行结晶化(或者说没有必要结晶化)的情况下,要尽量把模具温度设定的低一些(15℃以下),缩短冷却时间,以提高生产率(也有一些玻璃转化温度非常高的工程树脂,由于流动特性的关系无法一概而论)。另一方面,要令树脂结晶化,通过结晶提高耐热性等物性的时候,要把模具温度设为使结晶化速度最快的温度(结晶化温度)。

以聚乳酸PLA为代表,进行详细说明。PLA的玻璃转化温度在57℃左右,从熔融状态开始降温时,结晶化温度在110℃附近。由于PLA的结晶化速度非常的慢,当模具温度低于40℃时,一般不会结晶化,而是直接凝固成非晶体。像这样得到的成型品,其耐热性受玻璃转化温度支配,大概是55℃以下。对产品的耐热性没有要求时,可以用这个方法成型。耐热要求在60℃以上时,就需要进行结晶化以提高耐热性。结晶化温度可以通过DSC测定了解。

图6-13 PLA的DSC图

(降温、升温速率均为20℃/min)

由于注射成型是把熔融状态的树脂流入模具冷却而成,所以首先需要关注的是DSC测定的降温表(图6-13 左侧为降温曲线)。由于结晶性PLA的熔点为170℃左右,在200℃熔融后,以20℃/min的速度降温。这个降温速度与实际注射成型时的降温速度很接近,所以可以比较正确地得知树脂的变化。有些实际的注射成型中速度达到100℃/min以上,这时一般也是按20℃/min的情况进行类推。由于PLA单体的结晶化速度很慢,在图6-13的测定条件下,以20℃/min速度是无法结晶化的。也就是说,在实际的注射成型中,几乎是不进行结晶化。因此,为提高结晶化速度尝试了种种方法。例如添加结晶核剂、改变树脂流动特性。图6-13 中,也给出了提高了结晶化速度后的PLA改性树脂“Telemark”(耐热级)的曲线。降温曲线上,110℃附近出现了明显的发热顶点(结晶化顶点),可以得知它的结晶化温度就是110℃左右,由此可以得出结论,如果在注射成型中把模具的温度设定为110℃左右时,可以推进PLA结晶化,得到耐热性优秀的成型品。

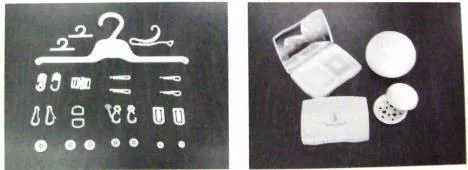

图6-14是模具温度为15℃,不发生结晶化时的成型产品照片。PLA具有透明性,也可以进行复杂形状的成型加工。

图6-14 注射成型产品(模具温度15℃)

左:各种挂钩、夹子等

右:化妆品容器

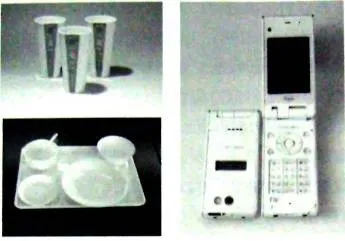

对耐热性有一定要求、模具温度在110℃左右的成型样品照片见图6-15。在这种条件下成型的试验品,耐热性指标热变形温度(DTUL,0.45MPa)为100~140℃。对耐热性有要求的产品,一般对耐久性也有要求。如图6-15所示的例子中,由于实施了不易加水分解的配方,做成的食品容器可以在洗碗机中使用,也可用于家电产品。这样的成型中,为使结晶化充分进行。冷却时间比一般的树脂要长一些(30~90秒)。为了进一步实现工业化的应用,还需要进一步对树脂进行改性并缩短冷却时间。与各种树脂混合提高性能的注射成型品例子见图6-16。

图6-15 注射成型品(模具温度为110℃)

左上:可重复使用的杯子

左下:食品容器

右:手机外壳((株)NTTDOKOMO,日本电器(株)提供)

图6-16 随身听外壳(SONY)

右上:电脑外壳(富士通)

下:V2难燃性DVD播放机外壳(SONY)

注射成型后再进行热处理,可以提高耐热性等物性。对已成型冷却的产品进行热处理时,可参照DSC的升温曲线。图6-13中二次升温曲线表示从熔融状态降温后再升温的情况。因为PLA单体在这种条件下不会结晶化,所以几乎没有热量的交换。相对地,由于Telemark(耐热性)的结晶化速度较高,降温时就结晶化了,升温时就不会再结晶化,只能观测到熔点。而结晶化速度低于Telemark的样品A,由于降温时结晶化并不完全,所以升温时在110℃附近再次结晶化。热处理的温度,就可以参考这个升温时的结晶化温度。

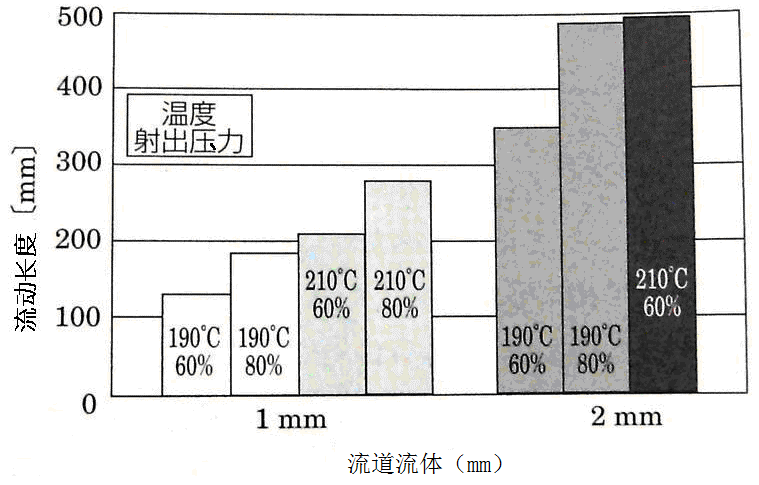

但是,PLA注射成型时也需要注意一些问题。首先,前面已经说过,树脂的含水率必须在300ppm以下。一般,生物分解树脂都是干燥状态下用防潮袋包装出货。这种状态一般可保存半年。开封后要尽早使用,最好是通过干燥气体(干燥空气、干燥氯气等),或者料斗干燥器(除湿干燥),以消除分子量降低的顾虑。余料要封入干燥气体密封,一旦吸水,在下次使用前就要进行干燥。聚酯放置在空气中。干燥时的条件虽然跟树脂种类也有关系,一般以除湿干燥机(60~90℃,5小时)为佳。若是热风干燥机等,还要注意不带入外部湿气。其次,是收缩率。树脂熔融状态合固体状态的密度不同,大多数情况下,凝固时密度都会增大,即凝固的同时会进行收缩。所以收缩率对得到正确尺法的成型品来说就非常重要了。而结晶化进行与否会令收缩率产生很大的变化。低温模具不进行结晶化时,PLA的收缩率为0.3%~0.5%,结晶化时,虽然受结晶化度、添加物等的影响,但一般为1.0%~1.2%,所以设计模具时也必须要核实收缩率。除此之外,模具设计中还要注意的有:出模斜度、流动性、顶针、浇口、流道等的设计,以及散气孔、高温模具情况下的设计等。比如硬质树脂PLA,要把出模斜度设计得大一点,尽量避免强行脱模。流动性会随注射压力和树脂温度起很大的变化,所以要测定流道流体,设定合适的模具和注射条件。PLA(Telemark耐热、耐久级TE-8300)的流动特性如图6-17所示。可以看到随着树脂温度和注射压力的变化,流动长度产生了很大的变化。其他项目也一样,要按照打算使用的树脂特性来进行模具设计。

图6-17 PLA 耐热品(TE-8300)流动特性

注射成型的条件也要适合各树脂。乃以PLA为例,在为了提高耐热性而采用高温模具时,最好是低保压、长保压时间。保压低不易产生毛边,保压时间长可以更有效的防止缩水。另外,注射速度、保压速度较低时,可以有效的防止气纹、沉积、毛边、缩水等。

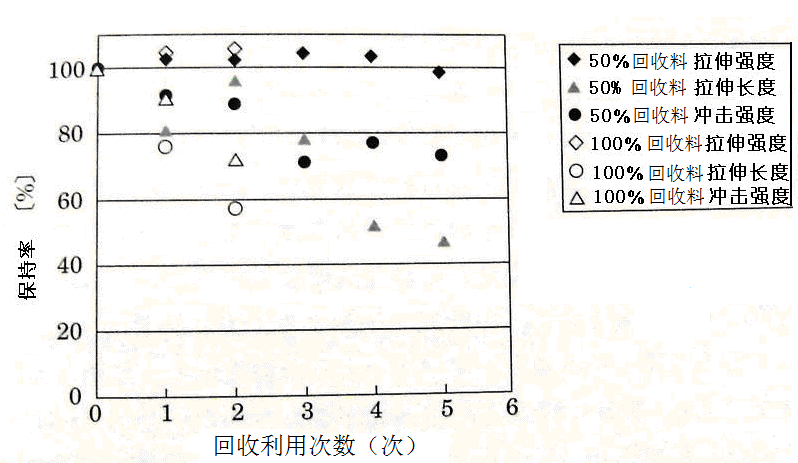

在泛用树脂的成型中,一般都会把浇口、流道的材料回收利用,以求降低成本。只要注意含水率,生物分解塑料也一样可以回收利用。图6-18就是PLA(Telemark耐热耐久级TE-8300)的回收料成型品的物性变化图。回收料100%时物性明显降低,但添加比例在少于50%情况下对物性并没有大的影响。

图6-18 使用回料的各种物性变化

(50%:混入50%回料,100%:全回料成型)

对电脑机箱和复印机等来说,难燃性是十分必要的。最一般的做法,是加入卤化物、磷化物等难燃剂,即使是生物分解树脂,也可以在只降低少许耐热性、耐冲击性、耐加水分解性,就可以得到难燃性。但是最近,从环保的观点出发,正试着避免使用卤化物、磷化物,而只使用金属的氢氧化物。虽然只加氢氧化物就可以得到难燃性,但它与物性之间的平衡仍有改良的空间。

综上所述,生物分解塑料可以与通用树脂一样采用注射成型。但是,就算是通用树脂,也有各自不同的最佳条件和模具设计,如果不是适合该树脂特性的条件和模具,就无法发挥该树脂的真正实力。但是从另一方面来说,对树脂进行改性,使其在其他树脂用的模具上也能使用,是今后成本削减的重要课题。